Дымка (оптика) - Haze (optics) - Wikipedia

Эта статья нужны дополнительные цитаты для проверка. (Май 2018) (Узнайте, как и когда удалить этот шаблон сообщения) |

Есть два разных типа помутнения материалов:

- Отражение дымка возникает, когда свет отражается от материала.

- Трансмиссионная дымка происходит, когда свет проходит через материал.

Измерение и контроль обоих типов во время производства важны для обеспечения оптимального качества, приемлемости и пригодности для использования в продукции.Например, в автомобилестроении желателен высококачественный отражающий внешний вид с низкой матовостью и высокой контрастностью в прозрачной упаковке. , требуются пленки с низкой матовостью и высокой пропускающей способностью, чтобы можно было четко видеть содержимое, продукты и т. д.

Отражение дымка

Отражение дымка является оптический явление, обычно связанное с высоким блеск Поверхности, это обычная проблема с поверхностью, которая может повлиять на качество внешнего вида. Однако отражение от идеальной глянцевой поверхности должно быть четким и сияющим из-за рассеяние на неровностях поверхности, вызванных микроскопическими структурами или текстурами (длина волны ≈ 0,01 мм), отражение может казаться молочным или мутным, что снижает качество его в целом. внешний вид.

Причины этого могут быть связаны с рядом факторов -

- Плохая дисперсия

- Способ нанесения покрытия

- Варианты сушки, отверждения или запекания

- Типы материалов, используемых в рецептуре

- Полировка или истирание

Глянцевая поверхность с дымкой имеет молочный оттенок с низкой отражающей способностью - блики и слабое освещение менее выражены. На поверхностях с дымкой видны ореолы вокруг отражений сильных источников света.

Измерение

Измерение отраженной дымки в первую очередь определяется тремя международными стандартами испытаний:

ASTM E430 [1]

ASTM E430 включает три метода испытаний:

Метод испытания A определяет угол 30 ° для измерения зеркального блеска, 28 ° или 32 ° для измерения мутности при узком отражении и 25 ° или 35 ° для измерения мутности при широкоугольном отражении.

Метод испытания B определяет угол 20 ° для измерения зеркального блеска и 18,1 ° и 21,9 ° для измерения мутности при узком угле отражения.

Метод испытания C определяет угол 30 ° для измерения зеркального блеска, 28 ° или 32 ° для измерения дымки при узком отражении и 15 ° для измерения дымки при широкоугольном отражении.

ASTM D4039 [2]

В методе испытаний указано, что измерения блеска должны проводиться при 20 ° и 60 °, затем рассчитывается индекс матовости как разница между измерениями 60 ° и 20 °.

ISO 13803 [3]

Метод испытания определяет угол 20 ° для измерения зеркального блеска и 18,1 ° и 21,9 ° для измерения мутности при узком отражении.

Во всех методах испытаний указано, что измерения должны проводиться в видимом свете в соответствии со спектральной функцией световой отдачи CIE V (λ) в стандартном наблюдателе CIE 1931 и стандартном источнике света CIE C.

Поскольку большинство имеющихся в продаже блескомеров имеют углы измерения блеска 20 °, 60 ° и 85 °, измерение мутности включено либо при 20 ° (ISO 13803 / ASTM E430, метод B), либо при 20 ° и 60 ° (ASTM D4039). Однако есть некоторые производители, которые предлагают блескомеры с углом измерения 30 ° и измерением мутности в соответствии с ASTM E430 Методом A и C, но их меньше, поэтому для целей детализации теории измерения мутности будут включены только первые три метода.

ISO 13803 / ASTM E430, метод B

Оба метода испытаний измеряют зеркальный блеск и матовость вместе под углом 20 °, что означает, что свет проходит и принимается под равным, но противоположным углом 20 °.

Зеркальный блеск измеряется в диапазоне углов, который ограничен размерами апертуры, как определено в методе испытаний ASTM D523. Диапазон углового измерения для этого при 20 ° составляет ± 0,9 ° (19,1 ° - 20,9 °). Для измерения дымки используются дополнительные датчики по обе стороны от этого диапазона под углом 18,1 ° и 21,9 ° для измерения интенсивности рассеянного света. С помощью этого метода можно измерить как сплошные цвета, так и цвета, содержащие металлы, при условии использования компенсации помутнения (как подробно описано ниже).

ASTM D4039

Этот метод может использоваться только для неметаллических материалов, имеющих значение зеркального блеска 60 ° более 70 в соответствии с методом испытаний ASTM D523 / ISO 2813. Индекс мутности рассчитывается на основе измерений блеска, выполненных при 20 и 60 градусах, как разницы между двумя измерениями. (HI = G60-G20).

Поскольку измерения зеркального блеска в значительной степени зависят от показателя преломления измеряемого материала, блеск 20 ° будет меняться более заметно, чем блеск 60 °, поэтому, поскольку показатель матовости рассчитывается с использованием этих двух измерений, на него также будет влиять показатель преломления материала. . Поэтому оценки матовости при отражении с использованием этого метода испытаний ограничиваются образцами примерно с таким же показателем преломления.

Компенсация дымки

Важно отметить, что цвет (светоотражение) материала может сильно влиять на измерение отраженной дымки. Поскольку цвет и мутность являются компонентами рассеянного света (диффузное отражение), их необходимо разделить, чтобы количественно определить только значение мутности; это также верно для металлических покрытий или покрытий, содержащих металлические пигменты, где существует более высокое рассеяние.

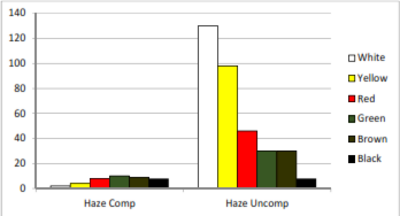

Поскольку метод испытаний ASTM D4039 подходит только для неметаллических материалов с более или менее одинаковым показателем преломления, разделение компонентов цвета и мутности не детализировано. Поэтому расчеты и измерения индекса матовости с использованием этого метода испытаний дадут более высокие результаты по матовости для более ярких окрашенных материалов, чем для более темных при том же уровне присутствующей дымки. В таблице ниже показаны эти различия для разных цветов:

И ISO 13803, и метод B ASTM E430 требуют отдельного измерения световой отражательной способности Y для расчета компенсированной дымки. Значение трехстимулов Y дает меру легкости материала, как определено в ISO 7724-2, требуя, чтобы геометрия 45 ° / 0 ° использовалась со стандартным источником света C и наблюдателем 2 ° (хотя упоминается, что несколько разные условия не приведет к значительным ошибкам). Измерения светового отражения Y требуются как для материала образца, так и для эталонного белого цвета; ISO 13803 подробно описывает использование стандарта BaSO4 - сульфата бария, белого кристаллического твердого вещества, имеющего белый непрозрачный вид и высокую плотность, поскольку этот материал является хорошей заменой идеально отражающему диффузору, как определено в ISO 7724-2.

Компенсированная дымка может быть рассчитана как -

H Comp = H линейный - Y образец / Y BaSO4

Таким образом, использование метода ISO / ASTM для измерения световой отражательной способности дает надежное измерение Y для неметаллических поверхностей, поскольку диффузная составляющая является ламбертовской, то есть она одинакова по амплитуде при всех углах по отношению к поверхности образца.

Однако для металлических покрытий и покрытий, содержащих специальные пигменты, поскольку частицы внутри покрытия отражают свет направленно вокруг зеркального угла, металлическое отражение практически отсутствует под углом, под которым измеряется светимость, поэтому эти типы покрытий имеют неожиданно сильная дымка. Использование угла измерения, который ближе к области, прилегающей к углу дымки, оказалось успешным в обеспечении совместимых показаний на сплошных цветах, а также в компенсации направленного отражения от металлических покрытий и специальных пигментов.

Приложения

Обычно измерение матовости при отражении ограничивается высокоглянцевыми красками и покрытиями, а также полированными металлами. Хотя использование этого метода измерения для пленок имело определенный успех, он оказался ненадежным из-за изменчивости, вызванной изменениями толщины пленки (вариациями внутреннего преломления) и цветом фона, на котором помещен образец пленки. Обычно измерение матовости пленок выполняется с использованием измерителя матовости пропускающего типа, как описано ниже.

Передача дымки

Легкие и прозрачные материалы

Когда свет падает на поверхность прозрачного материала, происходят следующие взаимодействия:

• Свет отражается от лицевой поверхности материала.

• Часть света преломляется внутри материала (в зависимости от толщины) и отражается от второй поверхности.

• Свет проходит через материал под углом, который определяется показателем преломления материала и углом освещения.

На свет, проходящий через прозрачный материал, могут влиять неровности внутри него; они могут включать плохо диспергированные частицы, загрязняющие вещества (например, частицы пыли) и / или воздушные пространства. Это приводит к тому, что свет рассеивается в разных направлениях от нормального, степень которого зависит от размера и количества имеющихся неровностей. Маленькие неровности заставляют свет рассеиваться или рассеиваться во всех направлениях, а большие заставляют свет рассеиваться вперед в форме узкого конуса. Эти два типа поведения рассеяния известны как широкоугольное рассеяние, которое вызывает помутнение из-за потери пропускающего контраста, и узкоугловое рассеяние для измерения четкости или «прозрачного качества» материала на основе снижения резкости.

Поэтому эти факторы важны для определения пропускающих свойств прозрачного материала.

Передача инфекции - Количество света, который проходит через материал без рассеяния

Туман - Количество света, которое подвержено широкоугольному рассеянию (под углом более 2,5 ° от нормы (ASTM D1003))

Ясность - Количество света, которое подвержено рассеиванию в узкой зоне (под углом менее 2,5 ° от нормы)

Измерение

Измерение этих факторов определяется двумя международными стандартами тестирования:

ASTM D1003 [4]

ASTM D1003 включает два метода испытаний:

Процедура А - с помощью дымомера

Процедура B - с использованием спектрофотометра

BS EN ISO 13468, части 1 и 2 [5]

Часть 1 - Использование однолучевого измерителя дымки

Часть 2 - Использование двухлучевого датчика дымки

Методы испытаний определяют использование измерителя дымки, как показано ниже -

Коллимированный луч света от источника света (ASTM D1003 - осветитель C, BS EN ISO 13468, части 1 и 2 - осветитель D65) проходит через образец, установленный на входном отверстии интегрирующей сферы.

Свет, который равномерно распределяется матовым белым высокоотражающим покрытием на стенках сферы, измеряется фотодетектором, расположенным под углом 90 ° от входного отверстия. Перегородка, установленная между фотодетектором и входным портом, предотвращает прямое облучение из порта.

Выходное отверстие, расположенное непосредственно напротив входного порта, содержит световую ловушку для поглощения всего света от источника света, когда образец отсутствует. Затвор в этом выходном отверстии, покрытый тем же покрытием, что и стенки сферы, позволяет открывать и закрывать порт по мере необходимости.

Общий коэффициент пропускания измеряется при закрытом выходном отверстии.

Пропускание дымки измеряется при открытом выходном отверстии.

Имеющиеся в продаже датчики этого типа выполняют оба измерения автоматически, при этом единственное взаимодействие оператора заключается в размещении материала пробы на измерительном (входном) порте устройства.

Смотрите также

Рекомендации

- ^ ASTM E430-2011 Стандартные методы испытаний для измерения блеска высокоглянцевых поверхностей с помощью сокращенной гониофотометрии

- ^ ASTM D4039–09 (2015) Стандартный метод испытаний на отражение матовости на глянцевых поверхностях.

- ^ ISO 13803: 2014 (Краски и лаки. Определение матовости на пленках краски при 20 градусах)

- ^ ASTM ASTM D1003 Стандартный метод испытаний прозрачных пластиков на дымку и светопропускание

- ^ BS EN ISO 13468 Пластмассы - Определение общего светопропускания прозрачных материалов